热门关键词:

13898411881

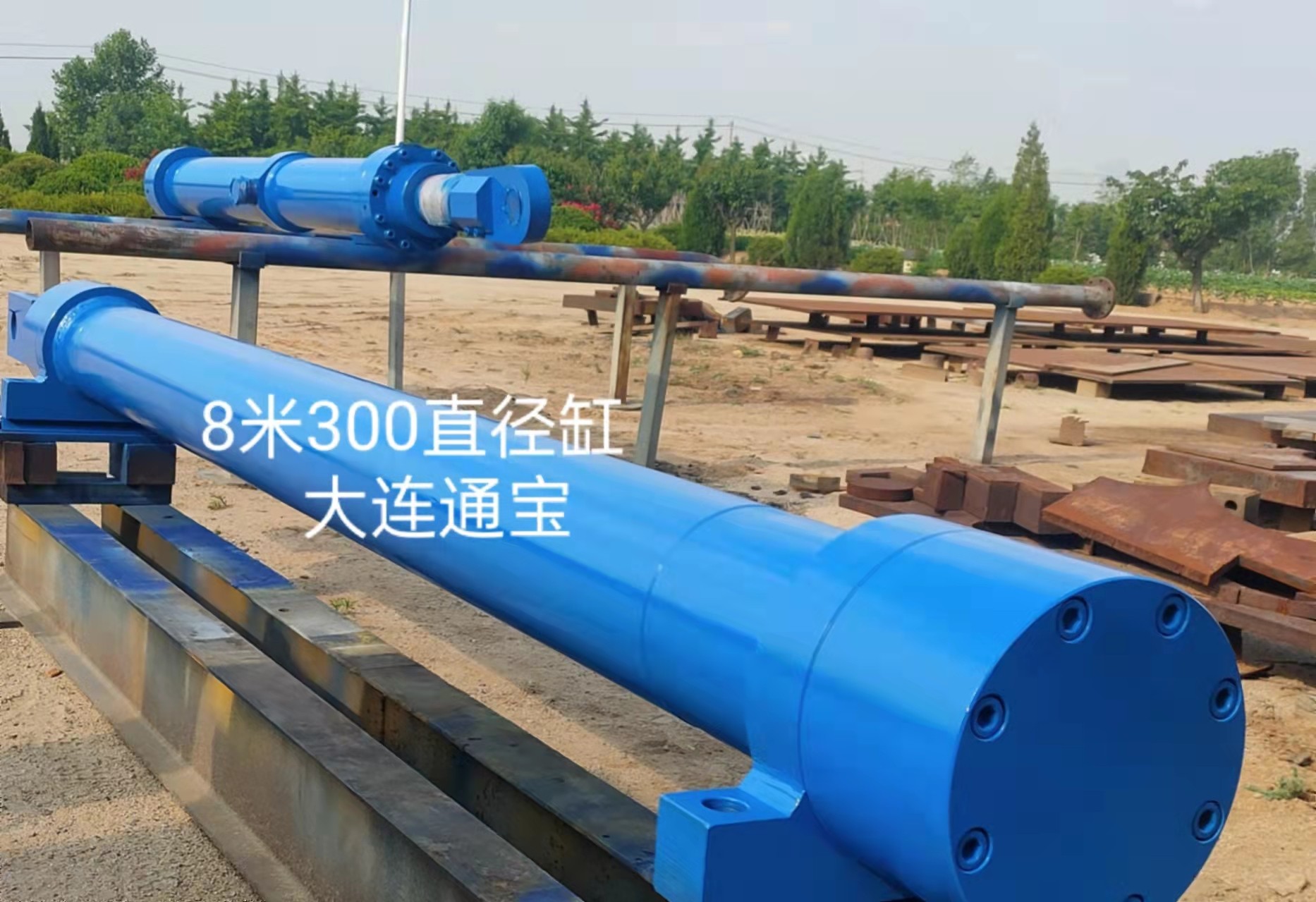

液压缸作为工业自动化领域的重要执行元件,承担着将液压能转换为机械能的关键任务。在现代化的工业生产中,液压缸的制造不仅要求具备高精度,更要保证强大的力量输出。本文将探讨液压缸制造的关键环节,以及如何在精度与力量之间实现 的平衡。

一、精密设计,奠定基础

液压缸的制造首先从设计开始。设计团队需要根据实际应用需求,综合考虑液压缸的工作压力、行程长度、安装方式等多个因素,确保设计的液压缸能够满足使用要求。在设计过程中,采用先进的CAD软件进行三维建模,可以更加 地模拟液压缸的工作状态,预测可能出现的故障点,从而优化设计,提高液压缸的性能。

二、材料选择,保证强度

液压缸的制造材料对其性能有着至关重要的影响。常用的材料包括高强度钢、不锈钢、铝合金等。在选择材料时,要考虑到液压缸的工作环境,如温度、腐蚀性等,以及所需的强度和耐磨性。例如,在高温或腐蚀性环境中,不锈钢材料的应用更为合适。通过严格筛选材料,确保液压缸在实际使用中能够承受巨大的力量,同时保持稳定的性能。

三、精密加工,提升精度

液压缸的加工精度直接影响到其工作效率和可靠性。在加工过程中,采用高精度的数控机床,如数控车床、数控磨床等,确保液压缸各个部件的尺寸精度和形位精度。此外,通过精密的装配工艺,确保液压缸内部各个部件之间的配合精度,提升液压缸的整体性能。

四、严格检测,保障质量

液压缸的制造完成后,需要进行严格的检测和试验。通过压力测试、密封性能测试等,检验液压缸在实际工作条件下的性能。只有通过严格检测的液压缸,才能确保其在实际应用中的可靠性和稳定性。

五、结论

液压缸的制造是一个复杂而精细的过程,需要从设计、材料选择、加工工艺到质量检测等多个环节严格把控。只有将精度与力量 结合,才能打造出高性能、高可靠性的液压缸,为工业自动化设备提供强大的动力支持。